Монтаж котельной 3,2 МВт в с. Чунояр (Богучанский район, Красноярского края) Подходит к завершению монтаж оборудования котельной тепловой мощностью 3,2 МВт. Котельная построена на базе двух котлов КВД-1,6, склада "живое дно" и двух транспортеров для подачи топлива. Подробнее... |

Воздушный теплогенератор ТВЕу-0,2к Отгружен покупателю во Владимирскую область воздушный теплогенератор ТВЕу-0,2к тепловой мощностью 200 кВт. Подробнее... |

Линия для производства древесных топливных гранул в п. Оленино, Тверской области. Прошел год работы. В январе 2017 года мы посетили линию для производства древесных топливных гранул (pellets), которую поставило и запустило наше предприятие в поселке Оленино Тверской области в конце 2015 года. Подробнее... |

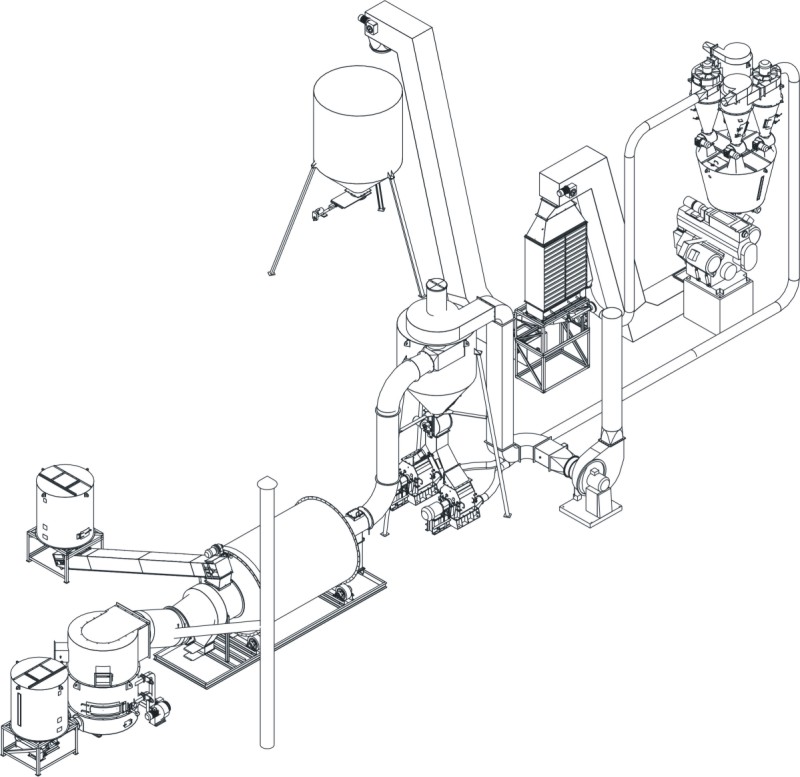

Главная \ Продукция \ Оборудование для производства топливных гранул \ Линия для производства древесных гранул производительностью 0,8-1 т/ч. Сырье — опилки, стружка, мелкая щепа.

Линия предназначена для производства древесных гранул (pellets) из древесных отходов различной фракции и влажности. Основное сырье – опилки, стружка, мелкая щепа, сырье при использовании рубильной машины – срезки, баланс и т. п.

|

.jpg) |

Линия гранулирования состоит из четырех участков: участок сушки, участок вторичного измельчения, участок гранулирования, участок упаковки.

Мелкофракционное сырье подается в бункер сушильного барабана а топливо в бункер теплогенератора. В теплогенераторе топливо, сгорая, образует сушильный агент, который подается в сушильный барабан. В сушилке сырье высыхает до влажности 8-10 % и удаляется из нее в циклон дымососа.

В циклоне пневмотранспорта высушенное сырье отделяется от отработанного сушильного агента и через шлюзовый питатель подается в молотковые мельницы.

В молотковой мельнице сырье измельчается до фракции 2 мм. Измельченное сырье пневмотранспортом подается в бункер гранулятора. Из бункера гранулятора через его дозаторы и смеситель гранулятора сырье подается на гранулирование. Сформированная гранула Z-образным транспортером подается в охладитель, а из него в сепаратор. В охладителе гранула остывает и набирает прочность, а на сепараторе отделяется несформировавшаяся масса, которая пневмотранспортом подается в бункер гранулятора. Из сепаратора гранула вертикальным транспортером подается в бункер готовой продукции. Под бункером уставлены электронные весы, на которые устанавливается поддон с «биг-бэгом», в который дозируется гранула.

Основные технические характеристики линии.

|

Продукт линии |

Гранула диаметром 8мм |

|

Производительность по готовому продукту |

0,8-1,0 т/ч; |

|

Сырье линии |

Опилки, стружка, щепа фракцией до 20 мм, при использовании рубильной машины - срезки, горбыль, баланс максимальным сечением 180 мм |

|

Влажность сырья |

относительная - 55 % (абсолютная влажность 122 %) |

|

Потребность в сырье при его влажности 50 % (сосна 850 кг/м куб.) |

2-2,5 т/ч |

|

Необходимая площадь для установки |

28 х 12 м |

|

Необходимая высота для установки |

Для участка сушки, измельчения -7 м, для участка гранулирования - 10 м. Возможно установка оборудование и в меньшие высоты. Это решается на этапе технического решения. |

|

Установленная электрическая мощность |

236 кВт |

|

Потребляемая электрическая мощность |

70% от установленной |

|

Непосредственно обслуживающий персонал |

3-4 человека в смену |

Состав оборудования

|

№ |

Характеристика оборудования, материалов |

Един. изм.

|

Кол-во |

|

Техническое решение |

|||

|

1 |

Техническое решение (части ТХ, ЭМ) |

|

1 |

|

Подача сырья и топлива |

|||

|

2 |

Транспортер скребковый одноцепный КСМ10-20ИВ (1,5 кВт, 1000 об/мин) |

шт |

2 |

|

Участок сушки сырья, производительность 1 т/ч по испаренной влаге |

|||

|

3 |

Теплогенератор ТГ-1,2 |

шт |

1 |

|

4 |

Газоход соединительный ТГ-1,2 - АВМ-0,65 в комплекте с теплоизоляцией и шибером |

шт |

1 |

|

5 |

Растопочная труба диам. 300 мм |

шт |

1 |

|

6 |

Оперативный механ. бункер ОМБ-2,3 |

шт |

1 |

|

7 |

Транспортер скребковый двухцепной ТС2-01 (для АВМ-0,65) |

шт |

1 |

|

8 |

Патрубок ОМБ-2,3 - транспортер |

шт |

1 |

|

9 |

Патрубок транспортер - предтопок |

шт |

1 |

|

10 |

Сушильный барабан АВМ-0,65 |

шт |

1 |

|

11 |

Газоход соединительный АВМ-0,65 - Д-2000 |

комп |

1 |

|

12 |

Циклон Д-2000 со шлюзовым питателем Д-600 |

шт |

1 |

|

13 |

Газоход соединительный Циклон 2000-Дн-9 |

комп |

1 |

|

14 |

Шибер регулирующий 400х550 мм с электроприводом |

шт |

1 |

|

15 |

Дымосос ДН-9 (15 кВт) |

шт |

1 |

|

Участок дробления 2-4 т/ч |

|||

|

16 |

Продуктопровод циклон Д-2000 - АВМ-57 |

шт |

1 |

|

17 |

Дробилка молотковая АВМ-57 |

шт |

2 |

|

18 |

Шкаф управления 2-мя дробилками молотковыми АВМ-57 |

шт |

1 |

|

Участок гранулирования 0,8-1 т/час Münch RMP-420 |

|||

|

19 |

Пневмопровод АВМ-57-циклоны |

шт |

1 |

|

20 |

Циклон Д-800Ш (со встроенным вентилятором и шюзовым питателем Д-400) |

шт |

1 |

|

21 |

Циклон Д-800Ш-01 (без вентилятора и со шлюзовым питателем Д-400) |

шт |

1 |

|

22 |

Бункер гранулятора механизированный 4м3 с крышкой |

шт |

1 |

|

23 |

Гранулятор Münch RMP- 420 полностью укомплектованный, cо смешивающими и дозировочными шнеками, из нерж.стали, гранулятор имеет 2 мотора Х 55 кВт,прижимные ролики, матрицу из хромированной стали d = 8 mm. Интегрированная система автоматической смазки прессующих роликов гранулятора. |

шт |

1 |

|

24 |

Конвейер ленточный "Z" образный, высота 6м |

шт. |

1 |

|

25 |

Охладитель-сепаратор ОГ-1 |

шт. |

1 |

|

26 |

Циклон Д-800У (со встроенным вентилятором и шлюзовым питателем Д-400) |

комп |

1 |

|

27 |

Циклон Д-800У-01 (без вентилятора и шлюзовый питатель Д-400) |

комп |

1 |

|

28 |

Пневмопровод охладитель-сепаратор-циклон |

комп |

1 |

|

29 |

Конвейер ленточный "Z" образный, высота 8м |

шт. |

1 |

|

30 |

Шкаф управления гранулятором |

шт. |

1 |

|

31 |

Шкаф управления участком |

комп |

1 |

|

32 |

Металлоконструкции участка гранулирования |

т |

4 |

|

Участок упаковки |

|||

|

33 |

Бункер готовой продукции 8 м куб. |

шт. |

1 |

|

34 |

Клапан-дозатор с регулировкой скорости выгрузки |

шт. |

1 |

|

35 |

Весы электронные 2т |

шт. |

1 |

|

36 |

Шкаф управления участком упаковки |

шт. |

1 |

Примечание:

В перечень не включен определенный перечень оборудования и неизвестны некоторые параметры отдельных единиц оборудования:

- длины транспортеров и пневмопроводов;

- металлоконструкции опор, площадок обслуживания;

- кабельная продукция, материалы для монтажа.

Их количество и стоимость будут определены на этапе технического решения.

Срок оплаты, срок поставки, гарантийное обслуживание.

Срок изготовления 65-85 рабочих дней.

Оплата оборудования поэтапная (30% - 30% - 30% - 10%).

Гарантийный срок эксплуатации 12 месяцев.

Послегарантийное обслуживание.

Дополнительные услуги.

Для того, чтобы Вы обладали достаточно полной технической информацией о линии, которая подходит именно для Вас, мы рекомендуем Вам заказать у нашего предприятия техническое решение линии, состоящее из двух основных частей проекта (технологическая часть, электромеханическая часть).

Осуществляем доставку а/м или ж/д транспортом, монтаж, шеф-монтаж, пуск и наладку оборудования.